Как разжечь угли в мангале: 12 проверенных способов

Содержание:

- Виды углевыжигательных печей

- Технология изготовления древесного угля в домашних условиях

- Применение

- Выбор сырья

- Производство древесного угля как бизнес

- Сфера применения

- Зачем нам нужен древесный уголь?

- Советы по подкормке почвы древесным углем

- Основные продукты угля

- Что такое древесный уголь?

- Виды оборудование для изготовления угля

- Изготовление древесного горючего в домашних условиях: инструкция как сделать угли для шашлыка своими руками

Виды углевыжигательных печей

Усовершенствование технологии получения древесного угля привело к появлению специальных печей. Они имеют разную мощность и могут перерабатывать промышленное количество сырья. Различают такие виды:

- Стационарные. Рассчитаны на большие объемы древесины, могут работать на разных видах топлива.Устанавливаются крупными производителями. Минус такого варианта – необходимость соответствия нормам экологической безопасности.

- Мобильные. Это компактные устройства небольших размеров, которые легко перемещаются, устанавливаются и просты в эксплуатации. Ими пользуются на лесозаготовительных площадках, в местах строительства. В них удобно использовать древесные отходы в качестве основного источника конечного продукта.

Переработка отходов приносит большую выгоду, так как одновременно утилизируются остатки, и уголь добывается без расходов на топливо.

Оборудование непрерывного действия

Распространенный вид углевыжигательных печей, обеспечивающих цикличность процесса, называют непрерывным. В них образующиеся в результате пиролиза газы снова направляются в древесину, соединяются с парами и газами, еще выделяющимися, и выходят из печи. Эти меры требуются для более равномерного дополнительного прогревания. Минус метода – высокая итоговая концентрация химических соединений. Чтобы их нейтрализовать,желательно установить дополнительное оборудование, которое будет сжигать их. Оно должно располагаться отдельно от основных печей.

По такой схеме работают:

- вертикальные реторты.Снизу происходит прокаливание, в середине – пиролиз, сверху – сушка;

- печи с заменяемыми контейнерами:

Реторты и камеры для углевыжигания собирают из металла с обязательной теплоизоляцией.

Агрегаты периодического цикла

Самым простым вариантом углевыжигательной печи является обычная бочка на 200 л. В ней производится розжиг заложенного сырья, она не подразумевает использование дополнительного тепла. Пар и газ выводятся через отверстие в емкости. Результатом является продукт низкого качества с выходом около 15%, загрязненный, но практически беззатратный.

Еще один вид углевыжигательной печи – с нагревом стен камеры, которая передает тепло закладке. Как правило, это конструкция периодического цикла. В ней происходит следующая последовательность действий:

- загрузка древесины;

- переугливание;

- выгрузка;

- повторение цикла с загрузки.

В таком устройстве часть древесины все время находится в процессе пиролиза.

Трехкамерная печь

Печь углевыжигательная на 3 камеры позволяет экономно расходовать топливо и не наносит вред окружающей среде. В ней газопаровая смесь выводится из основной камеры, остывает и конденсируется. Образуемая жижка и другие не поддающиеся конденсации газы используются в виде дополнительного источника тепла, добавляясь в топку.

Трехкамерные печи относятся к непрерывным – в каждом отсеке происходит свой этап

Важно то, что в первой камере сушка достигается за счет тепла от горения пиролизных смесей газов. Помимо экономии топлива, такие печи полезны:

- равномерностью использования рабочего персонала, так как загрузка и выгрузка происходят в разное время;

- длительностью использования. При установке на крупных предприятиях и дооснащении газогенераторным котлом оборудование рассчитано на использование опилок для топливного источника;

- наиболее доступной ценой по сравнению с однокамерными вариантами такого же объема, но большей эффективностью за счет распределения нагрузки на разные участки.

Однокамерная печь

Однокамерные печи позволяют перерабатывать до 8 тонн сырья ежемесячно. Полный цикл требует от 1 до 3 дней работы. Их приобретают как для индивидуального использования, так и для промышленных производств с целью переработки отходов пищевой промышленности, остатков с дерево-перерабатывающих предприятий.

Разница между промышленными образцами и вариантами поменьше для однокамерных печей заключается только в объемах перерабатываемого сырья и легкости транспортировки оборудования. В некоторых странах углевыжигательные печи используют в домашних условиях – такой уголь потом применяют для приготовления блюд на огне.

Технология изготовления древесного угля в домашних условиях

Если вам не нужен целый прицеп древесного угля, то закупка большими партиями будет не рациональна. Небольшое количество топлива для мангала или печи можно сделать самостоятельно, имея небольшой запас знаний и необходимых материалов.

Выбор сырья

От того, какую породу дерева выбрать для получения угля будет зависеть его качество. Лучше отдать предпочтение бревнам без коры. Таким образом, в процессе прогорания не будет выделяться много дыма.

В качестве экономии, лучше использовать ту древесину, которая имеется в наличии или которую проще достать. Класс качества угля определяется породой дерева и маркируется соответственно:

- «А» — деревья твердых пород, такие как дуб, вяз, береза;

- «Б» — смесь хвойных деревьев твердыми породами;

- «В» — мягкие породы, ольха, пихта, тополь и др.

Для изготовления древесного угля подходит береза

Для изготовления древесного угля подходит береза

Самый распространенный и доступный вид древесины — береза. Из нее получаются отличные угли, имеющие высокую теплоотдачу и ровный жар.

Получение древесного угля путем пережигания древесины в яме

Для изготовления древесного угля своими руками в яме нужно подготовить сырье и само место его закладки. Очищенные от коры бревна распиливаются. Чем меньше будет размер бревен, тем качественней потом получится уголь. Лучше, чтобы габариты каждой заготовки не превышали 25 см.

Далее выкапывается цилиндрическая яма размерами 60 см в глубину и 70 см в диаметре. Такого объема хватит, чтобы получить примерно два мешка топлива. Стенки ямы должны быть точно вертикальными. Дно хорошенько уплотняется ногами или какими-либо подручными приспособлениями. Это нужно для того, чтобы впоследствии земля не смешалась с углем.

Когда яма подготовлена, в ней нужно развести костер. Для этого подойдет хворост или сухая кора. Нельзя использовать для розжига химические средства. Главная задача, чтобы дно было полностью покрыто ветками, поэтому постоянно нужно добавлять новые, по мере прогорания предыдущих.

В разгоревшийся хорошо костер выкладывается древесина. Поленья кладутся как можно плотнее друг к другу. Когда первый слой прогорит, сверху на него подкладываются новые бревна и так до тех пор, пока яма не заполнится доверху.

Время, когда поленья превратятся в уголь, зависит от плотности древесины. Их твердых пород получится более качественный уголь, о времени для их прогорания уйдет больше. Время от времени нужно разгребать прогоревшие бревна шестом или длинной палкой.

Спустя 3-4 часа яма из бревен должна полностью прогореть. Готовое топливо перед расфасовкой оставляют до полного остывания. Для этого уголь забрасывают свежей травой, сверху накидывают землю и все хорошо утрамбовывают.

На остывание топлива уйдет примерно 2 дня. После этого его откапывают, просеивают и раскладывают в мешки. Древесный уголь полностью готов для дальнейшего использования.

Древесный уголь в бочке

Так же как и для выжигания угля в яме первоначально необходимо подготовить древесину. Бревна очищаются и распиливаются. Также нужно подготовить бочку из толстого металла. Объем выбирается индивидуально, по принципу какая есть или сколько угля планируется заготовить. Есть два способа изготовления древесного угля своими руками в бочке.

- На дно емкости укладываются жаростойкие кирпичи ребрами вверх. Между ними разводится костер с применением бумаги, щепок, хвороста и др. Сверху выкладываются подготовленные бревна до тех пор, пока угли не закроют поверхность кирпичей. На прогоревшую древесину кладется металлическая решетка, а на нее следующая партия поленьев. Между бревнами и их слоями не должно быть больших зазоров. Как только бочка заполнится доверху, а на поверхности появится пламя, ее закрывают металлическим листом или крышкой. По цвету выходящего дыма определяют готовность углей. Если он сизого цвета, то бочку плотно закупоривают и оставляют топливо остывать. После угли достают и пользуются по своему усмотрению.

- Подготавливают платформу, на которую установится бочка. Для этого на кирпичи укладывается лист из негорючего материала, например, стали. Между кирпичами разводится костер. Сверху устанавливается бочка наполненная дровами. Емкость закрывается не полностью. Щели необходимы для выхода газов в процессе окисления древесины. Когда процесс выхода газов прекратится, бочку на некоторое время оставляют на костре, затем снимают, а газоотводные отверстия плотно закрывают. В таком виде уголь оставляется до остывания, потом проверяется на готовность и качество.

Древесный уголь в бочке

Древесный уголь в бочке

Процесс изготовления древесного угля в домашних условиях достаточно трудоемкий, но в результате получится отличное биотопливо без вредных примесей.

Применение

Древесный уголь производится в небольшом количестве в промышленных масштабах и домашних условиях.

Продукт, сделанный самостоятельно, чаще всего используют как топливо, которое выделяет при сгорании большое количество теплоты. Количество энергии в два раза превышает то, которое образуется из обычной древесины. Любители шашлыков кладут такой уголь в мангалы для получения стабильного пламени, равномерно горящего без выделения ядовитых газов. Дополнительное преимущество такого топлива заключается в том, что оно сгорает до конца, не оставляя золы.

Уголь из древесины, полученный промышленным образом, подвергают активированию с целью получения широко известного сорбента. Исходный уголь уже сам по себе демонстрирует большую поглощающую способность, что позволяет применять его в фильтрах, в качестве компонента кормов животных и как пищевую добавку в составе продуктов питания человека.

Значительная концентрация углерода делает продукт пиролиза сильным восстановителем, что позволяет применять его в металлургии, химической, стекольной, лакокрасочной и электротехнической промышленности.

Источники

- https://stankiexpert.ru/spravochnik/materialovedenie/drevesnyjj-ugol.html

- https://to-biz.ru/proizvodstvo-drevesnogo-uglya/

- https://edanaprirode.com/zharovni/ugol/kak-delayut-ugol.html

- https://cotlix.com/izgotovlenie-drevesnogo-uglya

- https://FB.ru/article/224304/pechi-uglevyijigatelnyie-dlya-proizvodstva-drevesnogo-uglya-uglevyijigatelnaya-pech-svoimi-rukami

- https://DrevoGid.com/materialy/drevesnyj-ugol.html

- https://zen.yandex.ru/media/id/5be9b0e2f84fbf00a7be2342/5d13aadc6f2f8900bd48d3b2

- https://pechiexpert.ru/uglevyzhigatelnye-pechi-svoimi-rukami-09/

- https://fabricators.ru/article/vybor-oborudovaniya-dlya-izgotovleniya-drevesnogo-uglya

- https://www.umeltsi.ru/hitrochi/5342-drevesnyy-ugol-svoimi-rukami-tehnologiya-proizvodstva.html

- https://biznesvsele.ru/proizvodstvo/izgotovlenie-drevesnogo-uglya.html

Выбор сырья

Оптимально подбирать для выжигания деревья твердых пород. Иногда советуют подбирать строго деревья одной породы. В таком случае удастся получить горение при одной температуре, и в результате получается однородный продукт хорошего качества. Однако в процессе работы часто случается так, что в производстве используется сырье разных пород. Это не проблема просто при заполнении вертикальной печи сначала делается закладка из твердых пород, а потом из мягкой древесины.

Сушка древесины

Сушка проводится в камере обжига при температуре 140-160 градусов. Применение более высокой температуры приводит к растрескиванию головней и как результат получение углей мелкой фракции. Сушка проводится в атмосфере дымовых газов и по окончании ее должна получиться древесина с влажностью 4-5%.

Пиролиз

Вторым этапом изготовления древесного угля выступает пиролиз. Этот этап состоит из сухой перегонки, когда для удаления всей оставшейся влаги температура поднимается до 150-300 градусов. По достижении 300-301 градусов начинается процесс экзотермического пиролиза. Древесина начинает изменять цвет, внутренняя температура растет, и в течение некоторого времени она превышает температуру в камере. В этот момент не требуется подача дополнительно тепла, поскольку начинается процесс испарения летучих веществ. По достижении 400 градусов древесина меняет окончательно цвет и становится черной. Очищенная при пиролизе древесина содержит 65-70% углерода.

Прокалка

По истечении некоторого времени, когда реакция начинает сходить на нет, температура начинает падать и возрастает риск самовоспламенения. Для того чтобы не допустить этого при промышленном производстве применяется прокалка – поддержание нужной температуры путем внешнего нагрева. Для этого извне емкость с древесиной дополнительно нагревают, вследствие этого доля нелетучего углерода повышается до 85-90%. Также путем регулирования внешнего нагрева осуществляется снижение температуры до отметки, когда самовозгорание уже невозможно, после этого начинается процесс остывания.

Производство древесного угля как бизнес

Рекомендуется продавать уголь оптом. Покупателями могут являться супермаркеты, заправочные станции, кафе и рестораны, фабрики и иные промышленные организации. Для изготовления и экспорта продукции необходимо зарегистрировать предприятие в налоговых инстанциях, наладить поставку сырья, арендовать помещение и приобрести профессиональное оборудование. Стоимость открытия бизнеса составляет в среднем 2 000 000 руб. Оптовая цена 1 кг древесного угля равняется 100 руб. Мешок по 3 кг стоит не менее 270 руб. При продаже 20 т угля суммарная прибыль составляет 800 000 руб. Бизнес окупается в течение 6 месяцев.

Сфера применения

Березовый уголь используют для приготовления блюд (можно жарить на открытом огне). Он нагревается до нужной температуры, жар сохраняется дольше, чем при горении дров. Это позволяет использовать его при готовке еды на мангале либо гриле. Используют для приготовления шашлыка на выездном отдыхе.

Помимо использования в качестве топлива, его применяют в промышленности в качестве восстановителя. Например, для получения чугуна. У угля нет примесей, что позволяет получить прочный металл, устойчивый к существенным нагрузкам.

Также его применяют в приборостроении, а именно – для шлифования разных деталей. Из него изготавливают смазочные материалы высокого качества, соединяя со смолой, нагревая до нужной температуры, обрабатывая специальными веществами. Березовый уголь – материал для производства дымного пороха. В нем содержится много углерода.

Его закупают для производства пластмасс, берут для домашнего использования, а также заведений общепита. Применяют в фармацевтике (активированный уголь) для лечения расстройства желудка и восстановления организма после разрушающего действия лекарств.

Березовый уголь является питательной средой и подкормкой для многих садовых культур. Его используют в качестве удобрения, применяют для роста растений и кустарников. Он обладает пористой структурой и имеет преимущества перед химическими удобрениями. Его можно вносить в землю несколько лет подряд. Растения, которые поливают химией, не столь экологичны.

При этом исключена передозировка. Даже при обильном удобрении и частом применении он не вредит обрабатываемым растениям. Наоборот, подобная обработка делает их сильными, поэтому они лучше переносят холод, становятся устойчивыми к засухе и чрезмерному увлажнению. Обработка растений березовым углем является профилактикой появления гнили и плесени.

Зачем нам нужен древесный уголь?

• Основное это конечно топливо. Причем он является наиболее оптимальным топливом для кузнечных работ и печей для литья металлов. Потому как с его помощью возможно создать в горне одновременно окислительную, нейтральную или восстановительную среду. То без чего вы не сможете толком отковать инструмент в диких условиях. Да плавка с ним наиболее проста.

• Древесный уголь это естественный абсорбент, без которого вы не сделаете толковый фильтр для питьевой воды.

• В медицине для обработки ран (как североамериканские индейцы) и конечно в качестве активированного угля, сами понимаете для чего. До 1950 года активированный уголь считался лучшим абсорбентом при острых отравлениях.

• В качестве ингредиента для производства дымного пороха (68% калиевой селитры, 15% серы, 17% угля). Древесный уголь для пороха желательно изготовливать при малых температурах, а при высоких или при средних образуется совсем другой уголь. Порох с таким углём прекрасно горит, это базовый уголь для пороха. Уголь, сделанный при высоких температурах сильно замедляет скорость горения пороха.

Весь уголь, с которым мы имеем дело, так или иначе, является древесным. Просто тот, который называют каменным (антрацит и пр.) – это дерево, которое пролежало в земле сотню миллионов лет. Сейчас в кузницах повсеместно пользуются каменным углем, но это сравнительно недавняя практика. Раньше его просто негде было взять. Ковали только на древесном угле, и кузнецы были всегда привязаны к лесу – источнику дров. С наступлением промышленной революции каменный уголь начали добывать в шахтах, и он стал общедоступным. А лесов становилось все меньше и меньше, и так, каменный уголь вытеснил древесный. Сейчас древесный уголь, в основном, идет только на шашлыки. Его продают в супермаркетах, расфасованным в бумажные пакеты. Но для меня древесный уголь – это необходимое условие для того, чтобы выковать достойный клинок.

Советы по подкормке почвы древесным углем

Как говорилось выше, черный, бурый и серый древесный уголь ощелачивают грунт

Поэтому нужно соблюдать осторожность при использовании этой добавки. Некоторые виды посадок (клюква, черника) нуждаются в нейтральном либо кислом грунте, и уголь может затормозить их развитие и снизить урожайность

Для улучшения качественных характеристик грунта золу или угольные частицы можно сочетать с перепревшим навозом, торфом либо компостом. Категорически запрещается мешать угольное удобрение с птичьим пометом или свежим навозом. Причина в высоком содержании азота, который преобразуясь в аммиак, способен сжечь садовые посадки. Помимо этого присутствующий в свежих фекалиях фосфор не усваивается дачными растениями.

Учеными было доказано, что при внесении в почву древесного угля в сочетании с минеральными добавками, урожайность садовых и других культур увеличивается в несколько раз в сравнении с дачными участками, где применялись лишь минеральные удобрения.

Post Views: 2 314

Основные продукты угля

Самые скромные подсчеты говорят о том, что продукты угля составляют 600 наименований.Ученые разработали различные методы получения продуктов переработки каменного угля. Метод переработки зависит от желаемого конечного продукта. Например, чтобы получить чистые продукты, такие первичные продукты переработки каменного угля — коксовый газ, аммиак, толуол, бензол — применяют жидкие промывочные масла. В особых аппаратах обеспечивается герметизация продуктов и защита их от преждевременного разрушения. Процессы первичной переработки предполагают и метод коксования, при котором каменный уголь нагревается до температуры +1000оС при полностью перекрытом доступе кислорода.По окончанию все необходимых процедур любой первичный продукт дополнительно очищается. Основные продукты переработки каменного угля:

- нафталин

- фенол

- углеводород

- салициловый спирт

- свинец

- ванадий

- германий

- цинк.

Без всех этих продуктов наша жизнь была бы намного сложнее.Взять хотя бы косметологическую промышленность, она является наиболее полезной для людей областью применения продуктов переработки угля. Такой продукт переработки угля, как цинк широко применяется для лечения жирной кожи и угревой сыпи. Цинк, а также серу добавляют в кремы, сыворотки, маски, лосьоны и тоники. Сера ликвидирует имеющееся воспаление, а цинк предупреждает развитие новых воспалений.Кроме этого, лечебные мази на основе свинца и цинка применяют для лечения ожогов и травм. Идеальным помощником при псориазе является тот же цинк, а также глинистые продукты каменного угля. Каменный уголь является сырьем для создания отличных сорбентов, которые применяются в медицине для лечения заболеваний кишечника и желудка. Сорбенты, в составе которых присутствует цинк, используют для лечения перхоти и жирной себореи.В результате такого процесса, как гидрогенизация, из каменного угля на предприятиях получают жидкое топливо. А продукты сжигания, которые остаются после этого процесса, являются идеальным сырьем для разнообразных стройматериалов, имеющих огнеупорные свойства. К примеру, именно таким образом создается керамика.

|

Направление использования |

Марки, группы и подгруппы |

|---|---|

|

1. Технологическое |

|

|

1.1. Слоевое коксование |

Все группы и подгруппы марок: ДГ, Г, ГЖО, ГЖ, Ж, КЖ, К, КО, КСН, КС, ОС, ТС, СС |

|

1.2. Специальные процессы подготовки к коксованию |

Все угли, используемые для слоевого коксования, а также марки Т и Д (подгруппа ДВ) |

|

1.3. Производство генераторного газа в газогенераторах стационарного типа: |

|

|

смешанного газа |

Марки КС, СС, группы: ЗБ, 1ГЖО, подгруппы — ДГФ, ТСВ, 1ТВ |

|

водяного газа |

Группа 2Т, а также антрациты |

|

1.4. Производство синтетического жидкого топлива |

Марка ГЖ, группы: 1Б, 2Г, подгруппы — 2БВ, ЗБВ, ДВ, ДГВ, 1ГВ |

|

1.5. Полукоксование |

Марка ДГ, группы: 1Б,1Г,подгруппы — 2БВ, ЗБВ, ДВ |

|

1.6. Производство углеродистого наполнителя (термоантрацита) для электродных изделий и литейного кокса |

Группы 2Л, ЗА, подгруппы — 2ТФ и 1АФ |

|

1.7. Производство карбида кальция, электрокорунда |

Все антрациты, а также подгруппа 2ТФ |

|

2. Энергетическое |

|

|

2.1. Пылевидное и слоевое сжигание в стационарных котельных установках |

Вес бурые угли и атрациты.а также неиспользуемые для коксования каменные угли. Для факельно-слоевого сжигания антрациты не используются |

|

2.2. Сжигание в отражательных печах |

Марка ДГ, i руппы — 1Г, 1СС, 2СС |

|

2.3. Сжигание в подвижных теплоустановках и использование для коммунальных и бытовых нужд |

Марки Д, ДГ, Г, СС, Т, А, бурые yгли, антрациты и неиспользуемые для коксования каменные угли |

|

3. Производство строительных материалов |

|

|

3.1. Известь |

Марки Д, ДГ, СС, А, группы 2Б и ЗБ; неиспользуемые для коксования марки ГЖ, К и группы 2Г, 2Ж |

|

3.2. Цемент |

Марки Б, ДГ, СС, ТС, Т, Л, подгруппа ДВ и неиспользуемые для коксования марки КС, КСН, группы 27, 1ГЖО |

|

3.3. Кирпич |

Неиспользуемые для коксования угли |

|

4. Прочие производства |

|

|

4.1. Углеродные адсорбенты |

Подгруппы: ДВ, 1ГВ, 1ГЖОВ, 2ГЖОВ |

|

4.2. Активные угли |

Группа ЗСС, подгруппа 2ТФ |

|

4.3. Агломерация руд |

Подгруппы: 2ТФ, 1АВ, 1АФ, 2АВ, ЗАВ |

Что такое древесный уголь?

Древнейшее топливо на планете, которое было изготовлено из растительного сырья – это древесный уголь. Этот факт подтвержден множеством археологических находок. Древесный уголь получают в результате химической реакции, называемой пиролизом – это процесс разложения при высоких температурах без доступа кислорода. На сегодняшний день древесное топливо является отличной альтернативой традиционному углю, причем его отличительной особенностью является экологическая чистота и безопасность в использовании.

Как выглядит древесный уголь?

Многим из нас будет интересно узнать, что представляет собой древесный уголь. Это микропористый продукт сжигания древесины, имеющий повышенное содержание углерода. Древесный уголь представляет собой черный блестящий материал с синеватым отливом. Вся поверхность угля покрыта трещинами, а на срезе отчетливо просматривается сохранившаяся структура древесины. Если ударить по куску, то звук будет звонким. Такое топливо легко разжечь, а в процессе горения оно выделяет много тепла.

Свойства древесного угля

Основная составляющая часть такого биотоплива – это углерод. Кроме этого, в его состав входит кислород, фосфор, водород и некоторые летучие вещества. Свойства этого твердого топлива во многом зависят от вида древесины, из которого оно изготовлено:

- Способность к абсорбированию . Обладая высокой пористостью, древесный уголь при обычной температуре может поглощать различные вещества, в том числе и инертные газы, а при нагревании он их выделяет и снова приобретает способность к адсорбции. Это его свойство используют для очистки многих органических продуктов.

- Плотность древесного угля . Этот показатель зависит от сорта: если древесина плотная, то из нее получается твердый уголь, и наоборот. В случае увеличения температуры при производстве плотность получившегося продукта повышается.

- Высокая теплоемкость . Температура древесного угля при горении может достигать +1100ºС и более, при этом выделяется большое количество тепла (примерно 30000 кДж/кг).

- Экологическая безопасность . Если при горении дерева образуется много пара, не сгоревших частичек углерода и различных органических веществ, то при сжигании древесного угля все эти компоненты отсутствуют, а дыма выделяется очень мало, что делает использование продукта безопасным для здоровья человека.

- Нет склонности к самовозгоранию .

- Небольшой вес . Благодаря этому транспортировать продукт просто.

Виды оборудование для изготовления угля

Производство древесного угля как бизнес — является привлекательной идеей. Стартовый капитал не требует значительных затрат, а высокий спрос позволяет быстро найти своего потребителя. Для размещения оборудования достаточно 200 кв. м открытого земельного участка. Обслуживание одной печи требует присутствия бригады из 2-4 человек.

Оборудование по производству древесного угля можно разделить на три группы: стационарное, передвижное, вспомогательное.

Углевыжигательная печь (пиролизная бочка) — основное оборудование процесса производства древесного угля. Именно в данной печи происходит пиролиз древесины. На сегодняшний день печи имеют разную конфигурацию и работают разными методами. Углевыжигательные печи могут быт как стационарными, так и передвижными. Но выходной продукт всегда имеет одинаковые свойства и качество.

Углевыжигательная печь кроме производства несет нагрузку утилизации, принося двойную выгоду. Поэтому передвижные печи удобно использовать на лесозаготовительных работах для безотходного производства, а также на строительных площадках.

Стационарные печи используют для непрерывного основного производства древесного угля, когда нет необходимости менять место расположения. Стационарные углевыжигательные печи от передвижных отличаются внушительными размерами, большим набором выполняемых задач и высокой производительностью. В стационарных печах возможно использование различных видов топлива. А в передвижных — только отходы производства древесины.

Основным видом углевыжигательного оборудования является печь, в которой древесина не соприкасается с газами топочного вида процесса пиролиза. В такой печи древесина находится в отдельной камере с отверстиями, через которые происходит нагрев.

Другой вид углевыжигательной печи оборудован вертикальными ретортами, благодаря которым пиролиз на всех стадиях происходит более качественно. Недостатком такой печи является более высокий уровень выброса отработанных газов в атмосферу. Поэтому такую углевыжигательную печь необходимо дополнительно оборудовать очистными фильтрами.

Углевыжигательная печь для производства древесного угля изготавливается из кирпича или металла. Металл, в свою очередь, изолируется термостойким материалом для предотвращения теплоотдачи. Камеры и реторты изготавливаются из жаростойких металлов.

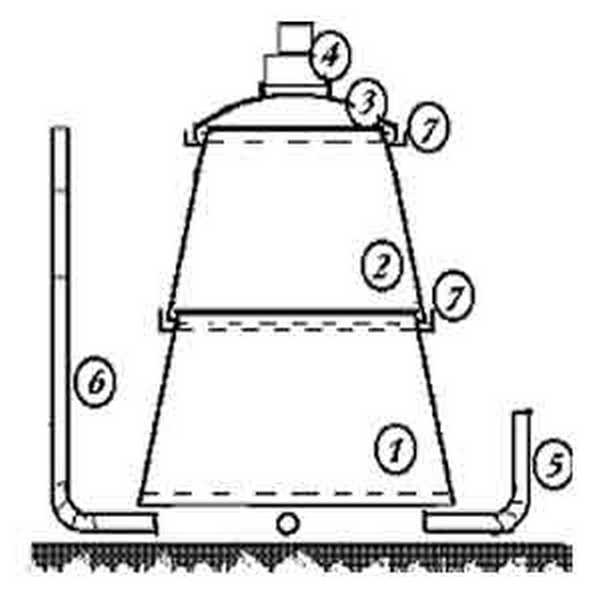

Печь включает в себя:

- топочный блок: предназначен для сушки сырья;

- углевыжигательный блок: служит для основного процесса пиролиза;

- основание: предназначено для крепления топочного и углевыжигательного блоков;

- пандус: служит для выгрузки емкости с готовым продуктом.

Дровокол (колун) – вспомогательное оборудование, которое используется для заготовки дров. Дровоколы бывают горизонтальные и вертикальные. В горизонтальных колунах бревно укладывает в желоб и толкается на нож, либо нож движется к бревну. В вертикальных дровоколах бревно размещается стационарно и на него опускается нож. Такой вид колунов имеет более высокий КПД, так как бревно избегает трения.

Автоматическая линия фасовки древесного угля – вспомогательное оборудование, предназначенное для автоматизации и окончания процесса производства древесного угля. Конструкция состоит из приемного бункера с сеткой против попадания головней, вибролотка, ковшового транспортера и накопительного бункера с датчиком объема. Древесный уголь, поочередно проходя по узлам линии фасовки, приобретает товарный вид.

Дозатор весовой – автоматически распределяет заданную массу крупнокусковых углей в мешки. Это позволяет производить фасовку древесного угля в виде конечного продукта.

Сепаратор – распределяет угольную продукцию по заданным размерам для различных нужд и ценовых категорий.

Оборудование, предназначенное для производства древесного угля, не содержит вентиляторов и нагнетателей газа, благодаря чему происходит экономия электроэнергии. Себестоимость производства угля снижается, повышая прибыть производителя.

Качественно изготовленный древесный уголь сохраняет структуру рисунка дерева, особенно заметны годовые кольца на торце бруска. При постукивании древесный уголь звонко звучит, имеет блестящий черный цвет и малое количество трещин. На качество и количество производимого угля влияет влажность сырья. Из всех марок березовый или дубовый древесный уголь считаются самыми лучшими, так как отличаются продолжительным и ровным жаром при горении.

Отсутствие вредных отходов при производстве и горении позволяет древесному углю оставаться одним из важных топливных продуктов.

Изготовление древесного горючего в домашних условиях: инструкция как сделать угли для шашлыка своими руками

Изготовление древесного угля в домашних условиях производится с применением подручных средств. Это наиболее простая технология, правда, не гарантирующая получение высококачественного древесного угля.

Перед тем, как сделать древесный уголь своими руками проводятся подготовительные работы, в число которых обязательно входят мероприятия по обеспечению пожарной безопасности. Для получения качественного древесного угля подбираются поленья одного вида древесины, они очищаются от коры и рубятся на примерно одинаковые головни.

Шаг 1: Инструмент и материалы

Базовые материалы и инструмент:

- древесина для розжига и древесина под уголь

- инструмент для распила и разделения древесины

- металлический контейнер и способ запечатать его

Что использовал я:

- Бензопила (подойдёт любая пила)

- Крепкий нож для разделки дерева, стальной клин и салазки, либо длинный топор

- Брусок дерева для загонки ножа

- Большая банка из-под кофе

- Алюминиевая фольга для запечатывания банки

Шаг 2: Колем, режем, заполняем

Я не приложил фотографий с процессом подготовки древесины, но, думаю, вы и так поймете, что нужно делать.

Сначала я распилил ствол дерева на пеньки, по длине чуть уступающие высоте металлической банки, затем разделил их на дрова примерно 2-3 см толщиной.

Толщина дров — дело сугубо личное, и так как это был мой первый эксперимент, я решил не делать их слишком толстыми. Я максимально наполнил банку поленьями и закрыл её алюминиевой фольгой. В фольге я проделал небольшое отверстие для того, чтобы влага и древесный газ выходили наружу.

Когда древесина нагревается в условиях отсутствия кислорода, то она выпускает древесный газ, который на самом деле является очень полезной вещью, если получится его собрать. На нём работают даже двигатели! Если вы сделаете полностью закупоренный контейнер с древесиной, то практически создадите бомбу — с фольгой, конечно, ничего такого не произойдёт, но полностью закрытые контейнеры… думаю, вы представляете, что может произойти.

Шаг 3: Соорудите костёр

Безопасность прежде всего! Поэтому позаботьтесь о том, чтобы под рукой было ведро воды или водопроводная шланга.

Также у меня довольно большая борода, и совсем недавно я наполовину сжег ее. Так что, ребята с бородой, заплетайте вашу бороду в косу или заправляйте её в рубашку. Люди с длинными волосами могут завязать косу или сложить волосы. Главное — просто не спалите их, ведь у вас займёт много времени, чтобы отрастить всё заново.

Я разжег костер от сосновых щепок и небольших деревяшек. После того, как костёр разгорелся, я доложил в него дубовых дров. Традиционный метод получения угля требует терпения, но я хотел сделать его уже сегодня вечером, поэтому я поставил к огню вентилятор. Примерно через полчаса банка с крышкой из фольги была помещена на огонь, и можно было приступать к следующему шагу.

Шаг 4: Ждём и наблюдаем

Я обложил банку дровами и направил на неё вентилятор. Через 20 минут из банки пошел пар. Прошло примерно около часа и из отверстия в фольге вместо пара начал выходить газ. Это означало, что метод работает, и дерево начало обугливаться. Еще примерно через час пламя сверху банки погасло, что означало, что древесный газ вышел, и процесс почти завершен.

При помощи пары палок, я вытащил канистру из огня и проложил сверху слой влажной грязи — это окончательно запаковало крышку. На данном этапе воздух способствовал бы горенью древесины, чего нам нужно избежать. Я подождал еще около часа, открыл банку и оценил результат.

Шаг 5: Открываем банку, делаем выводы

Я распаковал охлаждённую канистру, убрал землю, вытащил уголь и разломал его на кусочки. Я был почти уверен, что древесина обуглилась и так всё и оказалось! В итоге у меня вышло около 3 литров угля.

Мои соображения:

- Я был приятно удивлён количеством полученного угля, так как думал, что банка будет примерно наполовину полной, когда я открою её

- Если у вас нет банки из-под кофе, то можете купить банку для краски или взять ведро.

- Удостоверьтесь, что для изготовления угля взяли лиственную породу древесины, так как у неё бОльшая плостность энергии, по сравнению с хвойными породами дерева.

Надеюсь, инструкция как делают древесный уголь для шашлыка вам понравилась и вы используете её!