Производственный процесс: принципы организации

Содержание:

- Содержание раздела «производственный план»

- генеральный

- ПУТИ СОВЕРШЕНСТВОВАНИЯ ПРОИЗВОДСТВЕННОЙ СТРУКТУРЫ ПРЕДПРИЯТИЯ

- Производственная структура предприятия. Пример (ремонтное предприятие)

- Производственный цикл

- Производственный цикл

- Экологическая безопасность

- Поточные производственные системы

- Нанесение бутила

- Сущность технологического процесса

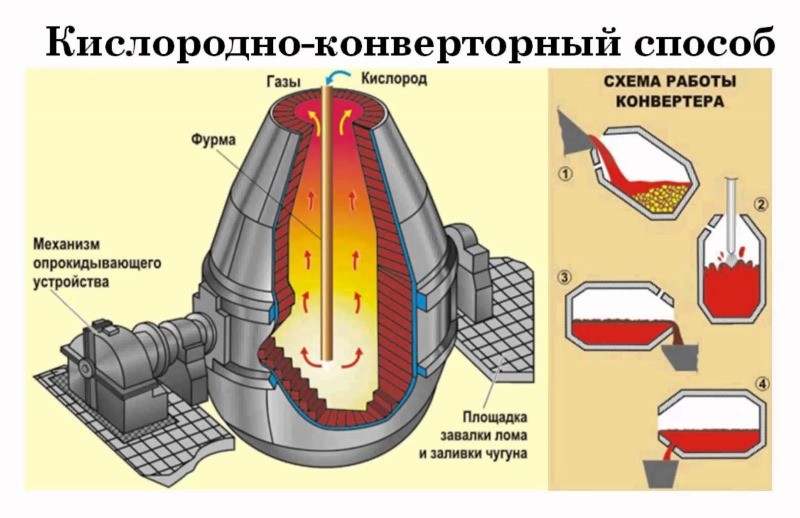

- В кислородных конвертерах

- Группировка производственных процессов

- Создание карты бизнес-процессов на конкретном примере

Содержание раздела «производственный план»

Структура описательной части технологического процесса имеет неразрывную связь с расходованием инвестиций и дальнейшим распределением финансов в собственные оборотные средства. Учитывая особенности производственного плана, при составлении проектной документации используют следующую структуру:

- Описание основной технологии производства, которая применяется для изготовления по плану целевого продукта. В этой части проекта подробно рассказывается о всех этапах технологического процесса – от закупки сырья до продажи потребителю. Если планирование рабочего процесса основывается на уникальном способе изготовления, следует заложить расходы и время на согласование патента;

- Описание алгоритма закупки сырья, ведущих поставщиков, стоимости материальных запасов. В характеристику плана производства целесообразно будет включить организацию подвоза, хранения и доставки до технологической линии, а также методы утилизации отработанного сырья;

- Описание задействованных помещений, территорий, земельных участков. В условиях ограниченных ресурсов на открытие ИП целесообразно привлечение мощностей, транспорта на условиях аренды.

Производственная часть бизнес-плана содержит порядок снабжения энергетическими ресурсами или план модернизации имеющихся инженерных сетей

Также в этот раздел должны входить правила калькуляции для определения себестоимости готовой продукции.

генеральный

В компаниях с высоким уровнем вертикальной интеграции обычно есть несколько производственных этапов. Раздел процесса производства между двумя уровнями производства называется уровнем производства, при этом уровни производства — это уровни производственной структуры, определенные в соответствии с аспектами производственного процесса . Обычно на одной производственной стадии можно объединить несколько последовательных операций . Задача производственного контроля заключается в проведении очень подробной градации с учетом технических зависимостей.

Вольфганг Кильгер определил создание товарных предварительных или промежуточных продуктов как разделительную линию между двумя этапами производства. Еще одним обязательным условием является то, что рабочие процессы единой стадии производства не прерываются промежуточным хранением . Предположение об одностадийном производстве рассматривается как нереалистичное в контексте разделения труда .

ПУТИ СОВЕРШЕНСТВОВАНИЯ ПРОИЗВОДСТВЕННОЙ СТРУКТУРЫ ПРЕДПРИЯТИЯ

Производственную структуру предприятия совершенствуют, чтобы сократить трудоемкость на всех производственных участках и рабочих местах, улучшить качество продукции. Сокращение трудоемкости и улучшение качества выпускаемой продукции позволяют предприятию снизить расходы, включаемые в себестоимость продукции (как основные, так и косвенные).

За счет эффективного совершенствования структуры производственного предприятия можно сократить трудовые издержки (например, автоматизировать отдельные производственные процессы), провести рационализацию производственных площадей.

Основные пути совершенствования производственной структуры предприятия:

- Укрупнение цехов, частичное объединение производственных процессов в некоторые производственные участки и дальнейшее объединение производственных участков. Большое количество специалистов узкого профиля в составе одного участка нельзя считать рациональным с экономической точки зрения, поэтому предлагается расширять спектр работ, выполняемых работниками (даже путем дополнительного обучения работников на выполнение новых видов работ).

- Совершенствование принципов построения производственных участков и цехов, путей взаимодействия между ними. Тем самым можно сократить производственный цикл, высвободить возможность увеличить объем выпускаемой продукции, прибыльность и доходность предприятия в целом.

- Совершенствование планировки производственных зданий и сооружений, что даст возможность сократить временные расходы на внутренние переходы и транспортировку при соблюдении норм расстановки и дистанций между оборудованием.

- Интеграция предприятий в промышленные объединения, что позволяет разграничить производственные процессы между несколькими предприятиями, сократив затраты каждого из них.

- Соблюдение пропорциональности между элементами производственной структуры, недопущение нерационального роста затрат на обслуживающие и вспомогательные производства.

- Сокращение времени пребывания изделия (деталей, составных частей) на конкретном производственном участке, а также сокращение простоев и перерывов в рабочем процессе.

- Изменение специализации предприятия и усовершенствование структуры управления. Некоторые мелкие и средние предприятия отказываются от создания цехов в пользу бесцехового типа производства, при котором все производственные процессы разделены между несколькими производственными участками, что облегчает планирование и контроль за исполнением, избегая раздутой системы руководства.

ЭТО ВАЖНО

В первую очередь совершенствование должно коснуться вопроса соотношения между основными, вспомогательными и обслуживающими цехами. Основной удельный вес работ (в том числе количества работников и общей занимаемой производственной площади) должен быть выделен для основного производства, так как именно там идет процесс изготовления продукции.

На некоторых предприятиях наблюдается обратная тенденция, когда удельный вес трудоемкости вспомогательных и обслуживающих производственных процессов куда выше основного производства. Такое тождество достигается за счет высокого уровня автоматизации основного производства, что влечет за собой сокращение трудоемкости выпуска основной продукции. Как следствие, увеличивается трудоемкость по обслуживанию большого количества дорогостоящего оборудования.

Распространенное решение проблемы перевеса обслуживающих и вспомогательных производственных процессов над основными производственными — передача соответствующих работ сторонним профильным организациям. Зачастую такая передача становится экономически эффективнее, чем самостоятельное выполнение работ (например, работ по обслуживанию и ремонту оборудования, заготовительных работ и др.).

Производственная структура предприятия. Пример (ремонтное предприятие)

Структура любого ремонтного предприятия включает стандартные виды подразделений, которые описаны выше. К ним относят:

- Основные – разборочно-моечные, ремонтные, сборочные. Например: разборочный цех, где есть участок приемки, мойки, разборки. На малых безцеховых предприятиях – участок по ремонту машинного оборудования с отделением по ремонту НКО, насосов и компрессоров.

- Вспомогательные – включающие инструментальный, гальванический и др. хозяйства.

- Обслуживающие – подразумевают подъемно-транспортное, материально-складское обслуживание, наличие участков комплектования, технологической подгонки.

Доминирующее значение при создании структуры любого предприятия имеет организация должного уровня обслуживания основного производства.

Производственный цикл

Законченный круг производственных операций от первой до последней при изготовлении изделий именуется производственным циклом.

Вследствие того, что производственный процесс протекает во времени и пространстве, поэтому производственный цикл можно измерить длиной пути движения изделия и его комплектующих элементов и временем, в течение которого изделие проходит весь путь обработки. Длина производственного цикла — это не линия, а широкая полоса, на которой размещаются машины, оборудование, инвентарь и прочее поэтому на практике в большинстве случаев определяются не длина пути, а площадь и объем помещения, в котором размещается производство.

Интервал календарного времени от начала первой производственной операции до окончания последней называется временной продолжительностью производственного цикла изделия. Продолжительность цикла измеряется в днях, часах, минутах, секундах, в зависимости от вида изделия и стадии обработки, по которой измеряется цикл.

Продолжительность во времени производственного цикла включает три стадии:

- время технологической обработки (рабочий период)

- время технологического обслуживания производств

перерывы.

Рабочий период — это период времени, в течение которого производится непосредственное воздействие на предмет труда либо самим рабочим, либо машинами и механизмами под его управлением, а также время естественных процессов, которые протекают в изделии без участия людей и техники.

Время естественных процессов — это период рабочего времени, когда предмет труда изменяет свои характеристики без непосредственного воздействия человека или механизмов. Например, сушка на воздухе окрашенного или остывание нагретого изделия, рост на полях и созревание растений, брожение некоторых продуктов и т. д.

Время технологического обслуживания включает:

- контроль качества изделия;

- контроль режимов работы машин и оборудования, их настройку и наладку, мелкий ремонт;

- уборку рабочего места;

- подвоз заготовок, материалов, приемку и уборку обработанной продукции.

Время перерывов — это время, в течение которого не производится никакого воздействия на предмет труда и не происходит изменение его качественной характеристики, но продукция еще не является готовой и процесс производства не закончен. Различают перерывы: регламентированные и нерегламентированные.

Регламентируемые перерывы разделяются на межоперационные (внутрисменные) и междусменные (связаны с режимом работы).

Нерегламентируемые перерывы связаны с простоями оборудования и рабочих по непредусмотренным режимом работы причинам (отсутствие сырья, поломка оборудования, невыход на работу рабочих и т. д.). В производственный цикл нерегламентированные перерывы включаются в виде поправочного коэффициента или не учитываются.

Производственный цикл

Законченный круг производственных операций от первой до последней при изготовлении изделий именуется производственным циклом.

Вследствие того, что производственный процесс протекает во времени и пространстве, поэтому производственный цикл можно измерить длиной пути движения изделия и его комплектующих элементов и временем, в течение которого изделие проходит весь путь обработки. Длина производственного цикла — это не линия, а широкая полоса, на которой размещаются машины, оборудование, инвентарь и прочее поэтому на практике в большинстве случаев определяются не длина пути, а площадь и объем помещения, в котором размещается производство.

Интервал календарного времени от начала первой производственной операции до окончания последней называется временной продолжительностью производственного цикла изделия. Продолжительность цикла измеряется в днях, часах, минутах, секундах, в зависимости от вида изделия и стадии обработки, по которой измеряется цикл.

Продолжительность во времени производственного цикла включает три стадии:

- время технологической обработки (рабочий период)

- время технологического обслуживания производств

перерывы.

Рабочий период — это период времени, в течение которого производится непосредственное воздействие на предмет труда либо самим рабочим, либо машинами и механизмами под его управлением, а также время естественных процессов, которые протекают в изделии без участия людей и техники.

Время естественных процессов — это период рабочего времени, когда предмет труда изменяет свои характеристики без непосредственного воздействия человека или механизмов. Например, сушка на воздухе окрашенного или остывание нагретого изделия, рост на полях и созревание растений, брожение некоторых продуктов и т. д.

Время технологического обслуживания включает:

- контроль качества изделия;

- контроль режимов работы машин и оборудования, их настройку и наладку, мелкий ремонт;

- уборку рабочего места;

- подвоз заготовок, материалов, приемку и уборку обработанной продукции.

Время перерывов — это время, в течение которого не производится никакого воздействия на предмет труда и не происходит изменение его качественной характеристики, но продукция еще не является готовой и процесс производства не закончен. Различают перерывы: регламентированные и нерегламентированные.

Регламентируемые перерывы разделяются на межоперационные (внутрисменные) и междусменные (связаны с режимом работы).

Нерегламентируемые перерывы связаны с простоями оборудования и рабочих по непредусмотренным режимом работы причинам (отсутствие сырья, поломка оборудования, невыход на работу рабочих и т. д.). В производственный цикл нерегламентированные перерывы включаются в виде поправочного коэффициента или не учитываются.

Экологическая безопасность

Для современного предприятия экологическая безопасность — это не просто бережное отношение к природе. Сегодня это целый комплекс мероприятий по организации хранения, использования переработки сырья с последующим категорированием. В понятие экологической безопасности по определению входят исследования в области влияния на окружающую природную среду. Без получения специальных заключений от надзорных органов не получится даже запустить производство. В план включается должность инженера по техносферной безопасности, затраты на разовые услуги экологических агентств, различные взносы и сборы.

Поточные производственные системы

Развитие предметной формы специализации цехов (участков) приводит к созданию поточного производства — наиболее прогрессивной и эффективной формы организации производственных процессов, основанной на ритмичной повторяемости согласованных во времени основных и вспомогательных операций в виде поточных линий.

Поточная линия — обособленное подразделение цеха, специализированное на изготовлении одного или нескольких видов изделий по одной технологии.

Поточное производство основано на использовании принципов прямоточности, специализации, непрерывности, параллельности, пропорциональности и ритмичности.

Организационные формы поточных линий весьма разнообразны, поэтому целесообразно делить их на группы по классификационным признакам.

По степени специализации различают одно- и многопредметные поточные линии.

По формированию загрузки выделяют линии постоянной и переменной загрузки.

По достигнутой степени непрерывности движения различают непрерывно-поточное производство, или синхронный поток и прерывно-поточное производство, или несинхронный поток.

По способу поддержания ритма, такта поточной линии различают линии с регламентированным и свободным тактом.

По виду транспортных средств различают линии со средствами непрерывного действия (конвейерами), с различными транспортными средствами дискретного действия.

В зависимости от уровня механизации поточные линии могут быть механизированными, немеханизированными и автоматизированными.

Преимущества поточного производства определяются следующими факторами:

- широким применением высокопроизводительного оборудования;

- высоким уровнем механизации и автоматизации основных

транспортных операций, а также наиболее полным использованием оборудования, материалов и других производственных

ресурсов.

Эффективность поточных методов выражается в повышении производительности труда, увеличении выпуска продукции, сокращении продолжительности производственного цикла, улучшении использования производственных площадей, сокращении числа цеховых кладовых, экономии материалов, снижении себестоимости продукции и т.д.

Нанесение бутила

На III этапе на предварительно заготовленный каркас стеклопакета из дистанционной рамки наносится полиизобутиленовый герметик.

Нанесение бутилового герметика производится при температуре 120-140 ‘С шириной приблизительно 3-4 мм при помощи бутилэкструдера. Слой должен быть равномерным, без разрывов, шириной не менее 3 мм, особенно в угловых местах и местах соединения. Дополнительно в углах наносится геметик вдоль соединительной щели.

При небольших объёмах производства или ремонте, что является исключительным случаем, первичная герметизация стеклопакетов может осуществляться вручную. При этом герметизирующий слой наносится в виде тонкой самоклеящейся бутиловой ленты.

Сущность технологического процесса

Процессом называют изменение состояния объекта под воздействием внутренних или внешних по отношению к объекту условий.

Внешними факторами будут механические, химические, температурные, радиационные воздействия, внутренними — способность материала, детали, изделия сопротивляться эти воздействиям и сохранять свою исходную форму и фазовое состояние.

В ходе разработки техпроцесса технолог подбирает те внешние факторы, под воздействием которых материал заготовки или сырья изменит свою форму, размеры или свойства таким образом, чтобы удовлетворять :

- техническим спецификациям на конечное изделие;

- плановым показателям по срокам и объемам выпуска изделий;

- финансово-экономическим показателям, заложенным в бизнес-план предприятия.

За долгое время были выработаны основные принципы построения технологических процессов.

В кислородных конвертерах

Сегодня проводится производство различной стали в кислородных конвертерах. Данная технология предусматривает продувку жидкого чугуна в конвертере. Для этого проводится подача чистого кислорода. К особенностям этой технологии можно отнести нижеприведенные моменты:

- Конвертор – специальное оборудование, которое представлено стальным сосудом грушевидной формы. Вместительность подобного устройства составляет 100-350 тонн. С внутренней стороны конструкция выкладывается огнеупорным кирпичом.

- Конструкция верхней части предполагает горловину, которая необходима для загрузки шихты и жидкого чугуна. Кроме этого, через горловину происходит удаление газов, образующихся в процессе плавления сырья.

- Заливка чугуна и добавление другой шихты проводится при температуре около 1400 градусов Цельсия. Для того чтобы обеспечить активное окисление железа чистый кислород подается под давлением около 1,4 МПа.

- При подаче большого количества кислорода чугун и другая шихта окисляется, что становится причиной выделения большого количества тепла. За счет сильного нагрева происходит расплавка всего шихтового материала.

- В тот момент, когда из состава удаляется излишек углерода, продувка прекращается, фурма извлекается из конвертора. Как правило, продувка продолжается в течение 20 минут.

- На данном этапе полученный состав содержит большое количество кислорода. Именно поэтому для повышения эксплуатационных качеств в состав добавляют различные раскислители и легирующие элементы. Образующийся шлак удаляется в специальный шлаковый ковш.

- Время конверторного плавления может меняться, как правило, оно составляет 35-60 минут. Время выдержки зависит от типа применяемой шихты и объема получаемой стали.

Кислородно-конвертерный способ

Стоит учитывать, что производительно подобного оборудования составляет порядка 1,5 миллионов тонн при вместительности 250 тонн. Применяется данная технология для получения углеродистых, низкоуглеродистых, а также легированных сталей. Кислородно-конвертерный способ производства стали был разработан довольно давно, но сегодня все равно пользуется большой популярностью. Это связано с тем, что при применении этой технологии можно получить качественные металлы, а производительность технологии весьма высока.

В заключение отметим, что в домашних условиях провести производство стали практически невозможно. Это связано с необходимостью нагрева шихты до достаточно высокой температуры. При этом процесс окисления железа весьма сложен, как и удаления вредных примесей

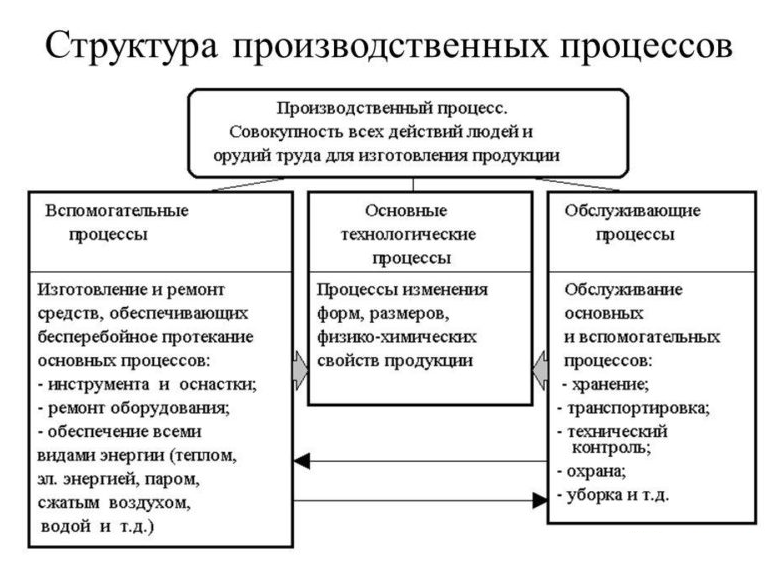

Группировка производственных процессов

Производственный процесс делится на четыре группы: основной, вспомогательный, обслуживающий и управленческий. В свою очередь, каждая из классификаций подразделяется на виды:

Основной

Основным производственным процессом называют комплекс мероприятий, направленных непосредственно на изготовление готового продукта. Он начинается с отправки сырья в цех и заканчивается выпуском продукции. В ходе основной операции используются материалы, полуфабрикаты, сырье, инструменты производства, а также трудовые ресурсы.

То есть, в основном производственном процессе участвуют работники, которые обрабатывают комплектующие на специальном оборудовании, в результате чего получается предмет труда. Основной производственный процесс делится на несколько элементов, совокупность которых представляет собой его структуру:

- На стадии заготовки работники предприятия подготавливают сырье к обработке. Например, получают его на складе, проводят измерительные процедуры, а также производят иные действия.

- Этап обработки посвящен воздействию производственными инструментами на сырье. Заканчивается операция выпуском составных частей готовой продукции. Как правило, работу выполняют обученные сотрудники.

- Заключительным этапом основного производственного процесса является сборка. Изготовленные ранее детали соединяют в один предмет, в результате чего образуется готовый продукт.

Таким образом, основной цикл изготовления товаров – это процесс заготовки и обработки сырья. Последняя стадия свойственна не всем предприятиям, так как многие компании производят продукцию, которая состоит из одного элемента.

Вспомогательный

Вспомогательным производственным процессом называют комплекс мероприятий, которые направлены на обеспечение бесперебойного функционирования основного цикла. В эту группу входят все операции, связанные с обслуживанием производства, например, подача электроэнергии, ремонт основных средств, создание специальных инструментов, необходимых для производства.

Обслуживающий

Обслуживающий производственный процесс – это совокупность действий работников, направленных на обеспечение надлежащего функционирования цехов по изготовлению продукции. Сюда можно включить работы, связанные с уборкой рабочего места и поддержанием чистоты оборудования и производственных цехов, а также контроль над качеством готовых товаров.

Управленческий

Управленческий производственный процесс представляет собой комплекс операций по принятию решений для обеспечения функционирования предприятия и повышения эффективности основной работы.

Классификация производственных процессов по признакам

Производственные процессы группируют по трем основным признакам: по степени автоматизации, по форме продукта, по особенностям прохождения:

| Классификационный признак | Вид производственного процесса | Описание |

| Степень автоматизации | Ручной | Процесс, осуществляемый при помощи ручного труда |

| Машинный | Операции, производимые с использованием машинных механизмов | |

| Комбинированный | Производство продукции с использованием ручного и машинного труда | |

| Автоматизированный | Процесс, выполняемый при помощи специального автоматизированного оборудования. Работник лишь следит за функционированием инструмента. | |

| Комбинировано-автоматизированные | Операции, выполняемые при помощи автоматизированной техники, но с использованием ручного труда. | |

| Форма готового продукта | Аналитический | Производство нескольких видов готовых товаров из одного сырья |

| Синтетический | Сборка ранее произведенных элементов продукта. | |

| Прямой | Превращение сырья в один вид продукции | |

| По особенностям прохождения | Естественный | Операция по воздействию на предмет естественным путем. Например, высушивание, охлаждение, отстаивание. |

| Технологический | Процессы по физическому или химическому воздействию на сырье | |

| Беспрерывный | Производство продукции, которое не предусматривает перерывов | |

| Дискретный | Операция по изготовлению товаров, которая делится на циклы |

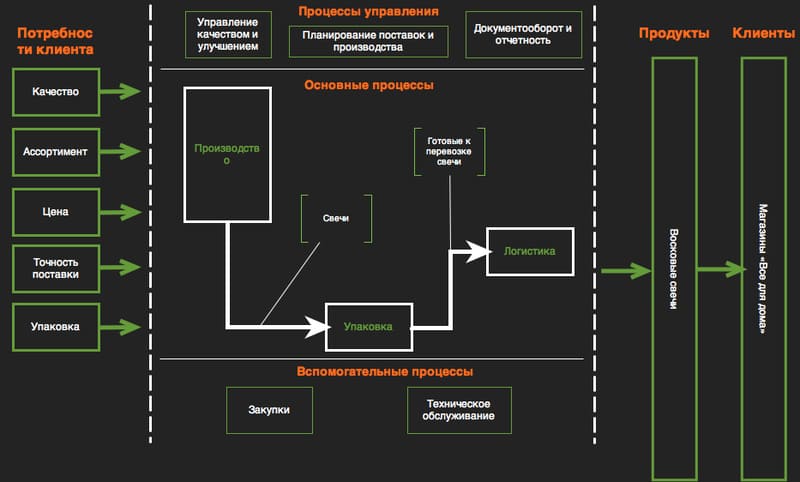

Создание карты бизнес-процессов на конкретном примере

Процесс создания схемы бизнес-процессов на небольшом предприятии может состоять буквально из семи несложных шагов. Ниже приведен простой пример, как это сделать в очень маленькой компании, где всего один человек занимается изготовлением свечей и продает их мелкими оптовыми партиями.

1. Определите, кто будет у вас покупать

Это определенная категория людей, либо какие-то фирмы, или сразу целая отрасль? Не то чтобы это должно быть детальное описание каждого покупателя, следует лишь выявить группы, в целом. У взятого в качестве примера свечного мини-завода потребителем будут сети розничных магазинов вроде «Товары для дома».

2. Что будет вашим основным продуктом

Что конкретно вы собираетесь продавать? В приведенном примере это свечи, изготовленные из воска. Подробно детализировать не нужно.

3. Поймите, чего ожидают от вас клиенты

Если вы производитель свечей, у потребителя есть свои запросы в отношении качества продукта, возможности выбора и прочее. Но вы еще и поставщик, и от вас ждут, к примеру, качественной упаковки и соблюдения сроков.

4. Продумайте цепочку создания продукта и формирования его ценности

Составьте перечень всех основных операций, которые необходимо будет выполнить, чтобы в результате покупатель получил ожидаемое и остался доволен. При этом на первое место ставьте потребности клиентов, а затем уже думайте о продукте.

- Главный ваш процесс – это производство, именно от него будет зависеть качество выпускаемых свечей, их цена и ассортиментный перечень.

- Далее – упаковка, это ваш второй основной процесс.

- Третий – логистика, то есть схема и способ доставки товара потребителю. Для небольшого свечного предприятия можно использовать маленький фургон.

Создание карты основных бизнес-процессов подразумевает указание лишь главных операций и порядок их выполнения.

5. Выявите, какие будут внутренние продукты в схеме производства

В вашей схеме от одного основного бизнес-процесса к следующему проведите стрелки, на которых будет обозначено, какой продукт стал результатом проведенной операции и перешел на следующий этап. Тогда станут ясны границы каждого их процессов. В рассматриваемом примере производство заканчивается готовым продуктом, это «Свечи», а вот завершение процедуры упаковки дает на выходе «Свечи, готовые к отгрузке».

6. Определите вспомогательные процессы

Итак, какие еще понадобятся дополнительные действия для организации вашего производства? Возвращаясь к примеру, чтобы изготавливать свечи, нужно сырье, специальное оборудование и инструментарий. Заводик небольшой, работает лишь один человек, значит, о персонале речь не идет. Далее, во что-то нужно упаковывать, а это – еще материалы. Для осуществления доставки есть авто, следует лишь следить за его техническим состоянием.

Следующий шаг – определиться, какие конкретно вспомогательные процессы придется осуществить, чтобы получить все вышеназванное. Понятно, что понадобится закупка необходимых для процесса производства (и упаковки) материалов и инструмента.

Тут получится всего два вспомогательных процесса: закупки и техническое обслуживание (чтобы машина и используемый инструмент всегда были исправны).

7. Спланируйте процессы управления

Создание бизнес-процессов предполагает определение действий по управлению предприятием. Если речь идет об изготовлении свечей, то здесь, к примеру, вы управляете составлением рецептуры и самой технологией производства. Выпускать более качественную продукцию можно за счет поиска и использования новых рецептов. Опять же, ваша задача –спланировать расход ресурсов, плюс ведение учета и отчетной документации. Итак, получилось три процесса управления: отслеживание показателей качества и забота об их повышении, планирование процесса производства и поставок, ведение документов.

Таким образом, вы завершили создание схемы бизнес-процессов для небольшого предприятия

Самое важное тут — правильно определить, из каких составляющих складывается ценность выпускаемого продукта